- Startseite

- Technologiegruppen

- Kompetenzzentrum für Mikro- und Nanotechnologien

- Forschungsergebnisse

- Krisenhelfer

Krisenhelfer

12.05.2021

Sensoren aus dem Leibniz-IPHT fliegen zu Planeten und Himmelskörpern. In der Corona-Krise werden sie auf der Erde benötigt: als lebensrettende Technologie in Beatmungsgeräten

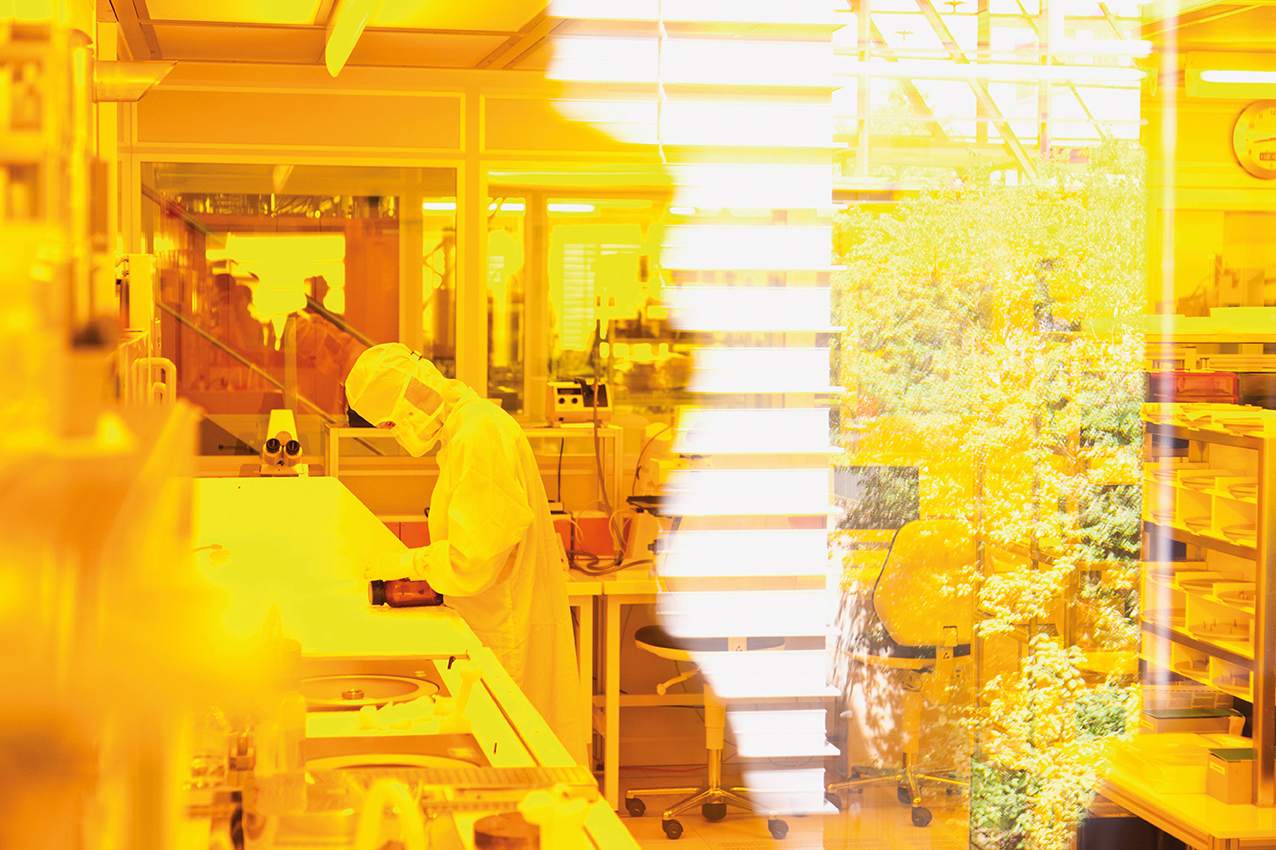

Es war im März 2020, als die Auswirkungen der globalen Pandemie im Reinraum des Leibniz-IPHT ankamen. „Wir müssen die Produktion hochfahren, mindestens um das Doppelte“, lautete die Devise beim Team der IR-Sensorfertigung. Je weiter sich das neuartige Coronavirus auf der Welt verbreitete, desto dringender wurden die Sensoren gebraucht, die die Mitarbeitenden des Kompetenzzentrums für Mikro- und Nanotechnologien in Manufaktur fertigen.

Die IR-Sensoren sind ein elementarer Bestandteil in Beatmungsgeräten, die der US-Konzern General Electric an Intensivstationen und Krankenhäuser auf der ganzen Welt verkauft. Die Nachfrage wurde angesichts der in die Höhe schnellenden Infektionszahlen immer größer. Allein die USA hatten zu diesem Zeitpunkt schon hunderttausend zusätzliche Geräte angefordert. Dazu brauchen sie die Unterstützung aus Jena und Hermsdorf, wo das Technologieunternehmen Micro-Hybrid Electronic GmbH die Sensoren aus dem Leibniz-IPHT in ein Modul verbaut.

Messen, wie viel Luft die Patientin bekommt

„Die Infrarotsensoren haben unsere Wissenschaftlerinnen und Wissenschaftler über viele Jahre weiterentwickelt und optimiert, so dass sie heute zu den besten der Welt gehören“, erläutert Jürgen Popp, wissenschaftlicher Direktor des Leibniz-IPHT. Regelmäßig sind die Jenaer Sensoren an Bord von Weltraum-Missionen, zuletzt etwa zum Mars und zum Merkur. Ihre Messwerte von dort liefern Informationen über das Wetter auf dem Mars und tragen dazu bei, Erkenntnisse über die Entstehung des Planeten zu gewinnen.

Das technische Prinzip ist das gleiche, ob im All oder auf der Intensivstation. Die Sensoren messen die ankommende Infrarot-Strahlung. Umgerechnet verrät diese sowohl, welche Temperatur ein Körper hat – zum Beispiel ein Planet – als auch, wie es um einen Patienten steht. „Die Beatmungsgeräte besitzen eine Infrarotlichtquelle“, erläutert Kay Dietrich, der die Arbeitsgruppe leitet, in der die IR-Sensoren gefertigt werden. „Ihr Licht strahlt in eine Kammer, in der das Atemgas des Patienten zirkuliert. Am anderen Ende der Kammer misst der Sensor die Menge des einfallenden Infrarotlichts. Je höher die CO2-Konzentration in der Atemluft ist, desto mehr Infrarotlicht wird absorbiert. Aus der Änderung der Lichtmenge, die es bis auf den Sensor schafft, errechnet sich der Anteil an CO2 in der Atemluft.“ So wissen Ärztinnen und Ärzte, wie hoch die Atemfrequenz ist und wie gut die Sauerstoffzufuhr durch die Lunge ins Blut funktioniert.

Doppelschichten zu Ostern

Mitten im ersten Lockdown arbeiten die gut zwei Dutzend Mitarbeiterinnen und Mitarbeiter in der Sensorfertigung auf Hochtouren: Doppelschichten bis in die Abendstunden und am Wochenende. Auch zu Ostern läuft der Betrieb weiter. Sie kämpfen an gegen coronabedingte Lieferengpässe von Substraten und meistern die Herausforderung, angesichts geschlossener Schulen und Kindergärten die Vereinbarkeit von Familie und Beruf hinzubekommen. Sie stellen ihr System um und produzieren mehr als doppelt so viele Sensoren wie zuvor. „Eine großartige Leistung“, hebt Jürgen Popp hervor. „Dafür danke ich unseren Mitarbeitenden sehr. Wir können stolz sein, dass wir auch in diesem Ausnahmezustand unsere Partner weiter so gut unterstützen können.“