- Startseite

- Forschungsabteilungen

- Nanobiophotonik

- Forschungsergebnisse

- Definierte Synthese von plasmonischen Nanopartikeln mittels Mikrofluidik

Definierte Synthese von plasmonischen Nanopartikeln mittels Mikrofluidik

19.08.2015

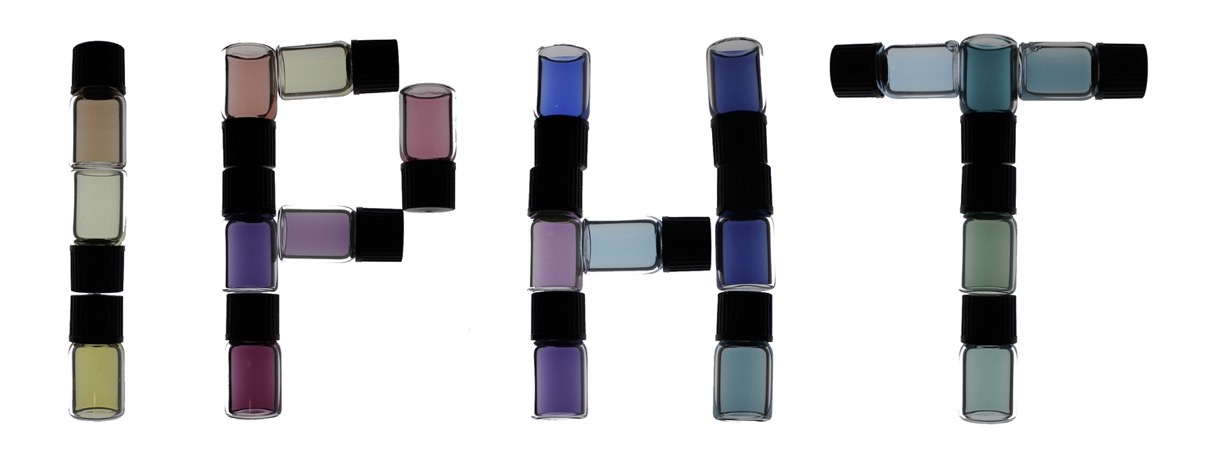

Plasmonische Nanopartikel spielen eine wichtige Rolle in der photonischen Bioanalytik. Deren optische Eigenschaften hängen unter anderem stark von der Partikelgrößenverteilung und -form ab, die durch eine mehrstufige mikrofluidische Synthese eingestellt werden können. Mit dieser Methode ist es jetzt möglich, formanisotrope Nanopartikel reproduzierbar herzustellen.

Plasmonische Nanopartikel spielen eine immer wichtigere Rolle in der Medizin und Bioanalytik. Insbesondere deren optische Eigenschaften (Plasmonenresonanz) erlauben die Anwendung als optische Marker oder als Sensorbestandteil. Die sogenannte lokalisierte Oberflächenplasmonenresonanz (LSPR), basierend auf einer kollektiven Oszillation der Leitungsbandelektronen, ist eine durch die chemische (kolloidale) Synthese einstellbare Eigenschaft. Dabei spielt neben Material die Geometrie der Partikel eine wesentliche Rolle. Die Herstellung von Nanopartikeln mit exakter Größe und Form ist ein komplexer Vorgang, der von vielen Faktoren abhängig ist. In klassischen Batch-Verfahren ist deshalb eine einheitliche Herstellung der Partikel nur bedingt möglich. Die mikrofluidische Synthese ermöglicht eine bessere und reproduzierbarere Herstellung formanisotroper Nanopartikel. Diese Partikel erlauben eine verbesserte Performance hinsichtlich optischer Sensorik mit höheren Sensitivitäten1.

Um dieses Ziel zu erreichen, wurden in der Abteilung die Kompetenzen in Mikrofluidik und Mikrosystemtechnik mit dem Know-how in der chemischen Synthese der plasmonischen Nanopartikeln verknüpft. Dabei wurden verschiedene Mikrodurchflussreaktoren (insbesondere statische Mischer mit Kanalweiten im Mikrometerbereich) miteinander kombiniert, um exaktere Reaktionsbedingungen realisieren zu können. Verschiedene Mikromischer wurden für die unterschiedlichen Fluidströme und Reaktionskinetiken ausgewählt, getestet und für die einzelnen Reaktionen miteinander kombiniert. Zusätzlich wurde die kontinuierlich mikrofluidische Prozessführung mit der Mikrofluidsegment-Technik und dem klassischen Batch-Verfahren verglichen.

So ergaben sich für die Synthese verschiedener anisotroper Nanopartikelarten unterschiedliche Kombinationen der drei o. g. Ansätze als Optimum. Während die zweistufige Synthese von Silberdreiecksprismen nur in der ersten Stufe einen mikrofluidischen (kontinuierlichen oder segmentierten) Ansatz benötigt2, ist die Herstellung von Goldnanowürfeln mit ihrem dreistufigen Prozess ein noch komplexeres Verfahren3. Generell ist die erste Stufe der mehrstufigen Synthesen ein kritischer Schritt, der nur durch die Anwendung der Mikrofluidik reproduzierbar realisiert werden kann. Die sogenannten Seed-Partikel (“Keim-Partikel“) müssen klein, definiert und möglichst monokristallin sein, um ein Wachstum definiert anisotroper Partikel zu ermöglichen. Die mikrofluidische Synthese bietet hier eine homogenere und schnellere Durchmischung der Reaktanden und des thermischen Managements, einen niedrigeren Materialbedarf und kürzere Diffusionswege, wodurch eine erleichterte und schnellere Reaktionskontrolle möglich ist. Dadurch erreicht man eine höhere Effizienz bei der Syntheseausbeute, z. B. bei Silberdreiecksprismen von <70% auf >90% in der Wachstumsphase im Vergleich zur Batch-Synthese.

Mittels optimierter mikrofluidischer Synthese können bessere Sensoren, basierend auf der LSPR der Partikel, realisiert werden. Die so hergestellten Partikel weisen zudem höhere Sensitivitäten auf. Um materialbedingte, aber unerwünschte Alterungsprozesse zu minimieren, wurde eine dünne Umhüllung der Partikel mit Siliziumdioxid entwickelt, wodurch die Partikel stabilisiert werden4. Die Sensitivität der Partikel wird dabei zwar beeinflusst, die sensorische Eigenschaften bleiben jedoch auf Dauer erhalten.

Publikationen

1 A. Csáki, M. Thiele, J. Jatschka, A. Dathe, D. Zopf, O. Stranik and W. Fritzsche, Eng. Life Sci., 2015, 15, 266-275.

2 M. Thiele, A. Knauer, A. Csáki, D. Mallsch, T. Henkel, J. M. Köhler and W. Fritzsche, Chemical Engineering & Technology, 2015, 38, 1131-1137.

3 M. Thiele, J. Z. E. Soh, A. Knauer, D. Malsch, O. Stranik, R. Müller, A. Csáki, T. Henkel, J. M. Köhler and W. Fritzsche, Chemical Engineering Journal, 2016, 288, 432-440.

4 M. Thiele, I. Götz, S. Trautmann, R. Müller, A. Csáki, T. Henkel and W. Fritzsche, Materials Today: Proceedings, 2015, 2, 33-40.