- Startseite

- Forschungsabteilungen

- Faserforschung und -technologie

- Forschungsergebnisse

- Das viskose Verhalten synthetischer Quarzglasrohre beim Kollabieren

Das viskose Verhalten synthetischer Quarzglasrohre beim Kollabieren

23.04.2018

Der viskose Fluss reiner und fluordotierter Quarzrohre wird durch Kollabieren untersucht. Die gezeigte Methode kann direkt während der MCVD-Preformherstellung angewendet werden. Durch mehrere Experimente mit unterschiedlichen Rohrabmessungen können sowohl die Materialviskosität gemessen als auch Informationen über das thermische Verhalten der Quarzglasrohre bei der Preformherstellung und beim Faserziehen gewonnen werden.

Von Sonja Unger // Johannes Kirchhof

Optische Fasern auf Quarzglasbasis für die Kommunikation werden in einem Zweischrittverfahren hergestellt. Zuerst wird eine „Preform“ mit einer Kern-Mantel-Struktur hergestellt, aus der dann eine lichtleitende Faser gezogen wird. Im Falle des weit verbreiteten MCVD-Verfahrens (Modified Chemical Vapor Deposition) wird die Preform durch das Abscheiden von glasigen Schichten auf der Innenwand eines hochreinen Quarzglasrohres durch Gasphasenreaktionen und anschließendem Kollabieren des Rohres zu einem massiven Stab erzeugt. Der Kollabierprozess wird normalerweise auf der MCVD-Drehbank unmittelbar nach der Schichtabscheidung vorgenommen, indem die Temperatur erhöht und die Geschwindigkeit des Brenners verringert wird (im Vergleich zu den Werten während der Abscheidung). Unter dem Einfluss der Oberflächenspannung des Quarzglasrohres und eines gewissen Flammendrucks wird das rotierende Rohr in einem oder mehreren Brennerdurchläufen mit Geschwindigkeiten zwischen 1 und 5 cm·min-1zu einem massiven Stab kollabiert. Bei der Preform- bzw. Faserherstellung spielt das Viskositätsverhalten von Mantel- und Kernglas eine wichtige Rolle, sowohl für die Prozessführung als auch für die Wirtschaftlichkeit und die Fasereigenschaften.

Wir konnten zeigen, dass Kollabierexperimente erfolgreich für die Viskositätsmessung von Quarzglasrohren im Hochtemperaturbereich (d.h. für Viskositätswerte zwischen 107 Pa∙s und 104.5 Pa∙s) eingesetzt werden können. Diese in [1] beschriebene Methode hat den Vorteil, dass kein Tiegel benötigt wird und somit eine Kontaminierung der Glasschmelze verhindert wird, was bei den hohen Temperaturen der Quarzglasverarbeitung ein ernsthaftes Problem darstellt. Die Methode wurde ausführlich theoretisch beschrieben und am Beispiel zweier synthetischer für die moderne Fasertechnologie wichtiger Quarzglasmaterialien praktisch demonstriert. Diese Rohrmaterialien sind von der Heraeus Quarzglas GmbH. Wir untersuchten sowohl F300 als hochreines Quarzglas als auch Fluosil als fluordotiertes Material mit einem Gehalt von 3,4 Gew.‑% Fluor. F300 ist im Allgemeinen das wichtigste Quarzglasmaterial für die aktuelle Glasfasertechnologie, während Fluosil zunehmend im Bereich moderner Spezialfasern an Bedeutung gewinnt, vor allem für mikrostrukturierte Faserwellenleiter und neue Faserlasersysteme. Ziel dieser Arbeit war es, die Grundlagen der Methode im Detail zu demonstrieren und sowohl die wahren Viskositäts-Temperatur-Beziehungen als auch das thermische Verhalten der Rohrmaterialien unter praxisnahen Kollabierbedingungen zu bestimmen.

Zur exakten Bestimmung der realen Viskositätswerte ist eine Reihe von Experimenten mit Rohren unterschiedlicher Wandstärke notwendig. Deshalb wurden Versuche mit unterschiedlichen Rohren (Außendurchmesser zwischen 8 mm und 33 mm, Wandstärke zwischen 0,6 mm und 6 mm, einheitliche Länge von 500 mm) durchgeführt, rotierend auf der MCVD-Drehbank mit einem Sauerstoff-Wasserstoff-Brenner im Temperaturbereich zwischen 1600°C und 2100°C. Dabei wurden der Rohrdurchmesser, der Rohrinnendruck, die Brennergeschwindigkeit und die Breite des Temperaturprofils gemessen. Auf Grundlage dieser Daten wurden die Werte der Viskosität η im Temperaturmaximum des axialen Profils mit Hilfe der in [1] angegebenen Gleichungen berechnet. Die berechneten Werte zeigen in erster Linie eine Abhängigkeit von der Wandstärke der Rohre. Dieses Phänomen ist darauf zurückzuführen, dass der Strahlungsverlust in Regionen, in denen das Quarzglas semitransparent ist (d.h. im Wellenlängenbereich zwischen 2 μm und 4,5 μm), zu einer Abweichung zwischen der gemessenen Temperatur an der Rohroberfläche und der Temperatur im Rohrinneren führt. Letztere ist dabei für den gemessenen Viskositätswert verantwortlich. Es konnte gezeigt werden, dass eine Extrapolation dieser Werte hin zu einer Wandstärke von Null ein geeignetes Verfahren zur Ableitung korrekter Viskositäts-Temperatur-Beziehungen ist.

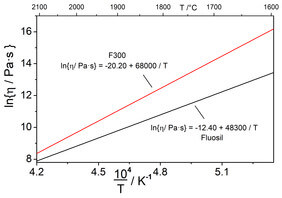

Dieser Ansatz führt zu folgenden Gleichungen:

F300: ln{η / Pa·s} = -20.20 + 68000 / T

Fluosil: ln{η / Pa·s} = -12.40 + 48300 / T

In beiden Fällen kann die Viskosität in guter Näherung durch Arrhenius-Gleichungen beschrieben werden. Somit kann die Aktivierungsenergie des viskosen Flusses berechnet werden, was zu 565 kJ∙mol-1 für F300 und 402 kJ∙mol-1 für Fluosil führt. Die Fluordotierung führt zu einer Verminderung der Aktivierungsenergie und einer Erhöhung des präexponentiellen Faktors. Das Zusammenwirken beider Effekte erzeugt eine systematische Abnahme der Viskosität um etwa eine Größenordnung bei 1700°C. Dies ist im Allgemeinen auf die abschwächende Wirkung von Fluor im Glasnetzwerk zurückzuführen.

Die Abhängigkeit des Viskositätsverhaltens von der Wandstärke des Rohres kann genutzt werden, um die Differenz zwischen der Temperatur an der äußeren Rohroberfläche (dies ist die gemessene Temperatur) und der Rohrinnenseite (welche für Prozesse im Inneren relevant ist) abzuschätzen. In Übereinstimmung mit den Modellrechnungen fanden wir bei Rohren mit einer Wandstärke von 1 mm kleine Unterschiede von ca. 20 K. Mit zunehmender Wandstärke steigt dieser Unterschied stark an bis zu Werten von ca. 200 K bei einer Wandstärke von 6 mm. Es gibt keinen bemerkenswerten Unterschied zwischen undotierten und fluordotierten Quarzglasrohren.

Auch wenn die gezeigte Methode schwieriger erscheint als klassische Ansätze der Viskositätsmessung, wie rotierender Tiegel oder Fallkugel, liefert sie prosessbezogene Daten und darüber hinaus wertvolle Informationen zur Temperatur im Rohrinneren. Diese ist nicht direkt messbar, jedoch für die Preform- und Fasertechnologie sehr wichtig.

Gefördert von: BMBF